Тема кажется простой, но в ней много нюансов: от выбора силикона до мелочей, которые решают, будет ли форма служить один раз или десятки отливок. Я расскажу пошагово, как добиться стабильного результата, поделюсь личным опытом и практическими хитростями, которые экономят время и деньги. Важно понять не только технологию, но и логику процесса, тогда даже сложные рисунки окажутся выполнимыми.

Почему формы своими руками выгоднее фабричных

Готовые формы хороши, но они ограничивают размеры, рисунок и толщину изделия. Сделав форму самому, можно адаптировать её под конкретный проект, экспериментировать с текстурами и получать уникальные элементы декора.

Кроме того, самостоятельное изготовление снижает реальные затраты при больших тиражах. Если вы планируете регулярно отливать плитки, панно или элементы фасада, вложение в качественный силикон окупится быстро.

Краткая теория: какие силиконы бывают и что важно

Силиконы для форм делятся на две большие группы: отверждающиеся платиной и отверждающиеся пероксидом. Платиновые (addition cure) обычно дороже, но дают меньше усадки и лучше подходят для тонких деталей. Пероксидные (condensation cure) дешевле, но могут выделять спирты при отверждении, что важно учитывать при контакте с отливками из гипса или смол.

Ключевые параметры выбора — твердость по Шору, время отверждения и способность к точной детализации. Для декоративного бетона чаще выбирают твердость в диапазоне 20-40 Shore A, это баланс гибкости и прочности при извлечении отливки.

Твердость и её влияние на процесс

Если силикон слишком мягкий, формы будут деформироваться при заливке тяжёлого бетона и детали потеряют чёткие грани. Слишком твёрдый материал усложняет извлечение и повышает риск повреждений при демонтаже. Оптимальный выбор зависит от размера и дизайна отливки.

Для небольших декоративных плиток отлично подходят 25-30 Shore A, для больших рельефов и плит — 35 и выше. В случае сомнений лучше взять образец и сделать тестовую отливку.

Материалы и инструменты — что подготовить

Перед началом соберите всё необходимое: силикон, отвердитель (если требуется), смазку для формы, мастер-модель, герметик, контейнер для заливки, шприцы или весы для точного дозирования. Дополнительно пригодятся кисти, шпатель, малярный скотч и перчатки.

Не экономьте на весах и измерительных стаканах — точность выше 1% в соотношении компонентов критична для правильного отверждения. Также пригодится вакуумный дегазатор, если вы планируете работать с высоким уровнем детализации.

Список основных материалов

Небольшой упорядоченный перечень помогает ничего не забыть: силикон, отвердитель, разделительный агент, герметизирующий материал для коробки, мастика или пластилин. Для бетона добавьте армирующую сетку, вибратор и виброплатформу по возможности.

Если вы ограничены в бюджете, можно обойтись без вакуумного насоса, но тогда нужно быть готовым к дополнительным работам по удалению пузырей и к тщательному смешиванию.

Выбор мастер-модели: правила создания заготовки

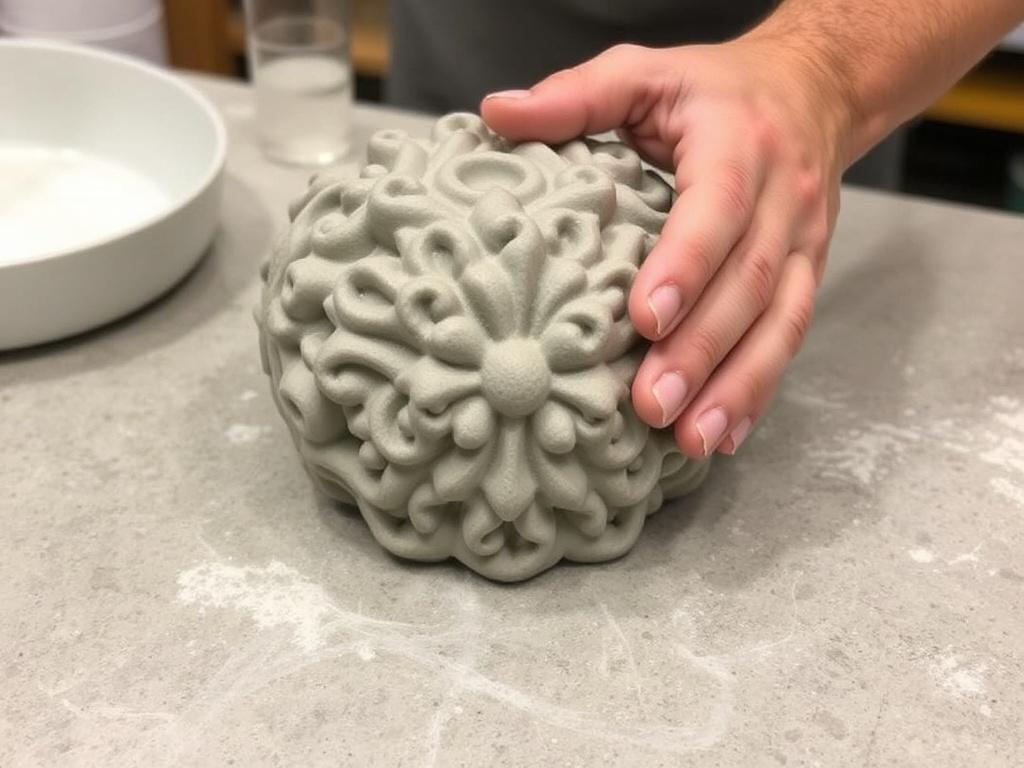

Мастер-модель — это сердце формы. Она должна быть чистой, прочной и резистентной к материалам, которые вы используете. Для мастер-модели годится дерево, гипс, пластик, полиуретановые и эпоксидные отлитые формы, а также натуральные объекты с подходящей текстурой.

Если модель пористая, её стоит пропитать или покрыть герметиком, чтобы силикон не прилипал и отливка не потеряла деталей. Любые дефекты на макете воспроизводятся в форме, поэтому подготовка поверхности заслуживает отдельного внимания.

Как избежать ошибок при создании мастер-модели

Следите за поднутрениями и замкнутыми полостями: если форма не предполагает разъёмных частей, такие участки сделают извлечение невозможным. Планируйте направление извлечения заранее и, при необходимости, проектируйте разъёмные формы.

Несколько раз примеряйте модель в рабочем пространстве формы, чтобы проверить запас на деформацию и толщину стенок. Лишние миллиметры иногда спасают от трещин при первом извлечении.

Постройка опалубки: короб для заливки силикона

Опалубка должна быть герметичной и прочной, иногда её делают из пластика, дерева или картонных коробок, укреплённых скотчем. Размер коробки должен оставлять равномерный слой силикона вокруг модели, обычно 10-20 мм. Большой запас силикона повышает расход, а слишком тонкий слой снижает прочность формы.

Важно предусмотреть отверстие для заливки силикона и, если нужно, каналы для вытеснения воздуха. Коробку можно склеить горячим клеем или герметиком, главное — отсутствие течей.

Размещение мастер-модели в коробе

Модель фиксируют на дно с помощью клея, пластилина или монтажной пены, чтобы она не всплыла при заливке. Для сложных форм полезно сделать подложку, которая поддержит вертикальные элементы. Проверяйте положение с разных сторон — небольшое смещение на этапе подготовки может испортить симметрию отливки.

Если планируете двустороннюю форму, оставьте определённый запас для шва. Шов можно убрать в финальной обработке, но его расположение стоит продумать заранее.

Техника заливки силикона: шаг за шагом

Смешивание — самый ответственный момент. Следуйте рекомендациям производителя по соотношению компонентов, перемешивайте медленно, не допуская завихрения, которое приводит к пузырям. Используйте ёмкости с гладкой поверхностью и чистые шпатели.

При возможности дегазируйте смесь в вакуумной камере, это значительно уменьшит количество воздушных включений. Если вакуума нет, оставьте смесь на 10–15 минут, дайте пузырям подняться, а затем медленно переливайте силикон в опалубку тонкой струёй.

Советы по заливке и уходу за формой при отверждении

Заливать лучше в одну точку, позволяя силикону сам растекаться и вытеснять воздух. Наблюдайте за образованием пузырей и аккуратно прокалывайте их иглой, если необходимые. Уберите лишний материал по краям после начальной полимеризации, это облегчит финальную обработку.

Не торопитесь с демонтажом, выдержите рекомендованное время отверждения плюс резервное время в холодном помещении. Резкое извлечение может повредить форму и сжечь мелкие детали.

Дегазация и другие способы избавиться от пузырей

Вакуумный дегазатор — золотой стандарт, особенно для тонких детализаций. Но есть и народные методы: медленное смешивание, постукивание по опалубке, использование кисти для прогонки силикона по краям. Каждый из них снижает количество воздуха, но не гарантирует идеала.

Иногда помогает подогреть контейнер с силиконом до 30–35 °C, это уменьшает вязкость и ускоряет выход пузырей. Делать это лучше в водяной бане и с осторожностью, чтобы не превысить температурный режим, указанный производителем.

Извлечение формы и первичная обработка

После полного отверждения аккуратно разбирайте опалубку и освобождайте форму. Если есть тонкие элементы, делайте это медленно, без рывков. Осмотрите форму на дефекты, удалите лишний флер или полоски силикона острым скальпелем.

Если обнаружены небольшие недоливы, их можно подклеить специальным латексом или корригировать жидким силиконом. Глубокие дефекты требуют переделки формы или создания лейера ремонтного силикона.

Тестовая отливка: почему она важна

Перед серийным производством всегда делаю тестовую отливку — это позволяет увидеть реальные повадки формы и уточнить моменты, которые не видны по визуальному осмотру. Тест показывает, как поведёт себя бетон, где требуются дополнительные ребра жёсткости и какой необходим выпуск для воздуха.

Тест также раскрывает вопросы совместимости разделительного агента и бетонной смеси. Лучше потерять пару часов на эксперименты, чем испортить большую партию отливок.

Подготовка формы к работе с бетоном

Перед каждой заливкой форму необходимо очистить и обработать разделительным агентом. Для силиконовых форм подходят воск, силиконовые спреи или специально предназначенные для бетона составы. Наносите тонким равномерным слоем, избегая подтёков.

Никогда не используйте бытовые масла в надежде сэкономить — они могут повредить силикон или дать пятна на поверхности бетона. Лучшие результаты даёт профессиональная разделительная смазка.

Смеси для декоративного бетона: состав и добавки

Декоративный бетон отличается мелкозернистой фракцией, дополнительными пигментами и модификаторами. Используйте смеси, предназначенные для литья в формы, они меньше усаживаются и дают более ровную поверхность. Пигменты добавляют в сухую смесь до замешивания, чтобы получить равномерный цвет.

Добавки пластификаторов улучшают реологию смеси и снижают риск образования пластичных трещин. В случаях, когда требуется тонкая детализация, используют микроармирование стекловолокном или синтетическими фибрами.

Пропорции и техника заливки бетона в форму

Следите за консистенцией: смесь должна быть достаточно текучей, чтобы заполнить мельчайшие детали, но не настолько жидкой, чтобы вызвать усадку. Частые ошибки — слишком густой бетон или чрезмерное вмешательство, создающее воздух и пустоты.

Заливать лучше тонкими слоями, постукивая по форме для выхода пузырей. При больших элементах полезна вибрация, она выгоняет воздух и уплотняет смесь без лишних добавок.

Демонтирование отливки и первичная обработка бетона

Время извлечения зависит от смеси и окружающей температуры, но ориентируйтесь на прочность, позволяющую извлечь деталь без деформации. Осторожно выгибайте форму, поддерживая тяжёлые участки отливки. Если деталь ещё не окрепла, оставьте её в форме дольше.

После извлечения удаляют неровности, усадочные швы и шлифуют поверхность при необходимости. Для декоративных изделий часто используют шлифовальные диски с мелкой зернистостью и полировку для достижения гладкости.

Финишные техники: патина, краски и защитные покрытия

Для придания глубины структуре применяют сухие пигменты, патинирование и промывку контрастным составом. Акриловые лаки и уретановые покрытия усиливают влагостойкость и износостойкость. Выбор зависит от назначения изделия — интерьер или фасад.

Важно тестировать покрытие на небольшом фрагменте, чтобы убедиться в совместимости с бетоном и выбранным пигментом. Некоторым декоративным поверхностям лучше оставить «дышащую» структуру без плотной плёнки лака.

Уход за силиконовыми формами и срок службы

Чтобы форма служила дольше, храните её в тёмном прохладном месте, избегайте деформаций и растяжений. После каждой отливки очищайте форму мягкой щёткой и тёплой водой, не используйте агрессивные растворители. При аккуратной эксплуатации форма может выдержать десятки и даже сотни отливок.

Следите за признаками усталости материала: микротрещины, потеря гибкости, изменение запаха. В таких случаях лучше сделать новую форму и не рисковать качеством отливок.

Распространенные проблемы и как их решать

Пузырьки воздуха, неровные края и прилипания — частые неприятности. Для пузырей полезна дегазация или медленная заливка. Неровные края убирают точечной дорезкой или подклейкой ремонтного силикона.

Если бетон прилипает к форме, проверьте разделительный агент или попробуйте другой состав. Иногда причина — несовместимость поверхностей, и помогает смена средства на профессиональное для силиконовых форм.

Экономика процесса: что и где экономить, а на что тратиться

Не стоит экономить на базовых вещах: качественный силикон и точное измерение компонентов окупаются за счёт долговечности форм. Можно экономить на опалубке, используя переработанные материалы, и на вспомогательных инструментах на ранних этапах, если вы делаете тесты.

Если планируете малые партии, покупка дорогого вакуума не всегда оправдана. Для профессионального производства вложения в оборудование и материалы будут рациональны, потому что снижают % брака и ускоряют цикл.

Примеры проектов и личный опыт

Один из моих ранних проектов — плитка с рельефом листьев, которую я делал из деревянной мастер-модели. Первая форма дала много пузырей, но после внедрения дегазации и изменения техники заливки результаты стали стабильными. Это научило меня тестировать каждый новый рецепт смеси на небольшой пробной отливке.

Другой случай — большая панель для фасада, где силиконовая форма выдержала более ста заливок, прежде чем потребовала ремонта. Ключом оказалось усиление формы с внешней стороны полиуретановым ободом, который снизил деформацию при заливке.

Продвинутые техники: многоразовые системы и комбинированные формы

Для сложных проектов используют комбинированные формы: жёсткий корпус из полиуретана и гибкий рабочий слой из силикона. Такая конструкция сочетает точность воспроизведения и механическую стабильность. Это особенно полезно для крупных элементов, где нужна минимальная деформация при заливке.

Также практикуют литьё по частям с последующей стыковкой отливок, что позволяет обходиться с формами меньшего размера и облегчает транспортировку больших объектов.

Безопасность и экология

Работайте в проветриваемом помещении, используйте перчатки и защитные очки, особенно при работе с отвердителями и добавками. Многие силиконы безопасны после отверждения, но компоненты при смешивании могут быть раздражающими. Изучите паспорта безопасности материалов перед началом работ.

Отработанные материалы и остатки силикона утилизируйте по правилам для полимеров. Старайтесь минимизировать отходы, планируя расход материалов и сохраняя лишние смеси в герметичных ёмкостях для небольших ремонтов.

Часто задаваемые вопросы новичков

Сколько времени занимает весь цикл от идеи до первой отливки? В простых случаях — 2–3 дня, включая время на полимеризацию. Сложные формы и дополнительные этапы подготовки могут растянуть процесс на неделю и больше.

Можно ли сделать форму без вакуума? Да, но придётся уделить больше внимания технике смешивания и заливки, а также ожидать некоторого количества мелких дефектов. Для любительских проектов этого часто оказывается достаточно.

Где найти материалы и как выбирать поставщиков

Проверенные поставщики дают технические паспорта и образцы, это важно. Покупайте силикон и отвердитель одной марки и партии, чтобы избежать несовместимости. Для первых покупок разумно брать небольшие упаковки и тестировать в мини-проектах.

Интернет-магазины предлагают широкий ассортимент, но локальные профессиональные лавки могут дать ценный совет и предложить тестовые смеси. Ценник не всегда отражает качество, поэтому ориентируйтесь на отзывы и технические характеристики.

Создание собственных форм — это сочетание инженерии и творчества. Отдельные приёмы и мелкие корректировки приходят с практикой, и каждая новая форма даёт ценные уроки. Если подойти к делу системно, результат порадует и вас, и заказчиков, а каждый отлитый элемент станет маленькой победой мастерства.